液氮罐在航空運(yùn)輸過程中常常面臨碰撞的風(fēng)險(xiǎn)�,這種碰撞可能會(huì)導(dǎo)致液氮罐的外殼破損���、結(jié)構(gòu)變形或其他安全隱患����。液氮罐作為高壓氣體容器���,其結(jié)構(gòu)的完整性直接關(guān)系到運(yùn)輸過程中的安全��。如果碰撞發(fā)生在罐體較為脆弱的部位�����,可能導(dǎo)致液氮泄漏或壓力釋放�����,帶來大的安全威脅����。為了防止這些潛在的風(fēng)險(xiǎn),必須采取有效的修復(fù)措施和預(yù)防手段�����,以確保液氮罐在運(yùn)輸過程中始終能夠安全運(yùn)行����。

液氮罐碰撞后的常見損壞

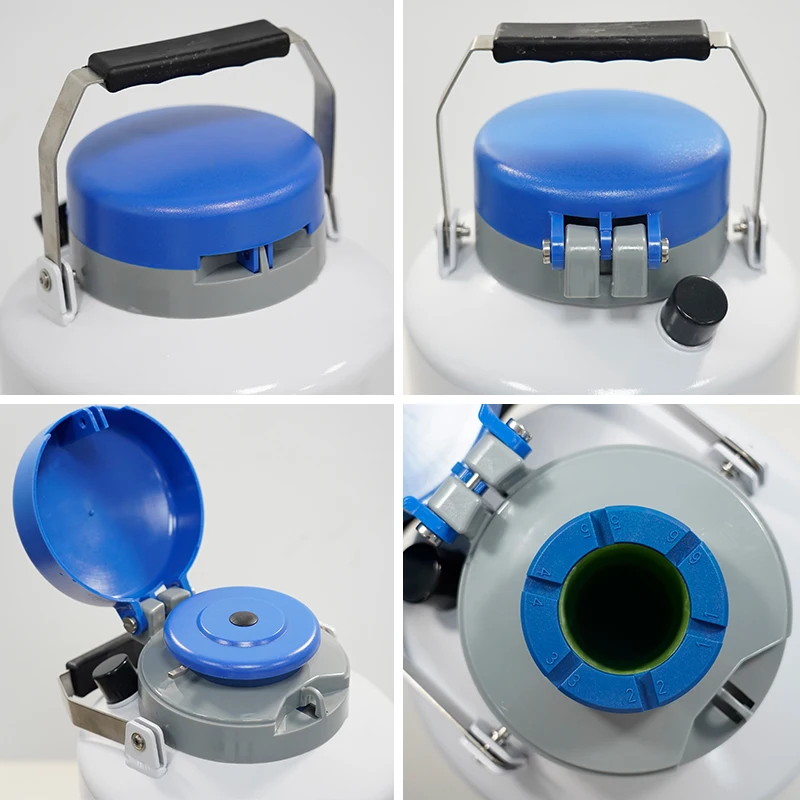

液氮罐的損壞類型主要取決于碰撞的力度、方向以及發(fā)生碰撞的具體部位����。常見的損壞形式包括外殼變形、內(nèi)膽裂縫�����、密封失效和閥門損壞等�。具體而言,液氮罐外殼受撞擊后可能發(fā)生局部凹陷或裂紋�����,影響罐體的壓力容器性能�����。內(nèi)膽的裂縫通常出現(xiàn)在液氮罐底部或側(cè)面����,尤其是在沖擊較強(qiáng)烈的情況下,液氮罐的金屬材料可能會(huì)出現(xiàn)疲勞和斷裂�����。密封部件(如閥門密封圈)的損壞可能導(dǎo)致液氮泄漏��,而閥門的損壞則可能導(dǎo)致液氮無法正確釋放或填充�,從而引發(fā)設(shè)備故障。

液氮罐的碰撞損壞如果不及時(shí)修復(fù)����,可能會(huì)導(dǎo)致嚴(yán)重的安全事故。比如���,液氮泄漏會(huì)迅速蒸發(fā)��,產(chǎn)生低溫氣體����,造成周圍環(huán)境的急劇降溫,可能會(huì)引起火災(zāi)��、凍傷等事故;如果罐體破裂�����,液氮蒸發(fā)時(shí)可能會(huì)導(dǎo)致強(qiáng)大的壓力波����,從而對周圍物體造成破壞。

液氮罐碰撞后損壞修復(fù)步驟

液氮罐發(fā)生碰撞后��,如果發(fā)現(xiàn)罐體有損壞��,應(yīng)立即采取以下修復(fù)措施:

1. 檢查與評估損壞程度

修復(fù)之前��,首先需要對液氮罐進(jìn)行全面檢查�����。這一過程通常包括肉眼檢查和非破壞性測試���。肉眼檢查可以幫助識別明顯的凹陷����、裂紋和其他表面損壞;非破壞性測試如超聲波探傷����、X射線檢測或磁粉檢測可以幫助檢查深層次的結(jié)構(gòu)性損壞,尤其是內(nèi)膽是否存在微裂紋或疲勞損傷���。通過這些檢查�,可以對液氮罐的損壞程度進(jìn)行量化評估���,為后續(xù)的修復(fù)工作提供依據(jù)���。

2. 修復(fù)方案的確定

對于外殼的輕微凹陷和表面損傷,可以通過機(jī)械修整來恢復(fù)罐體的形狀����。例如,使用壓力機(jī)對凹陷區(qū)域進(jìn)行復(fù)原����,確保罐體的結(jié)構(gòu)不受影響���。如果損壞較為嚴(yán)重,可能需要進(jìn)行焊接修復(fù)��。常用的焊接方法包括氬弧焊(TIG焊)和埋弧焊等��,這些方法可以有效地修復(fù)金屬材料的斷裂或裂紋�����,恢復(fù)罐體的壓力強(qiáng)度���。特別是焊接過程中��,需要嚴(yán)格控制溫度����,防止金屬材料在高溫下發(fā)生氧化或晶粒粗化�,影響液氮罐的機(jī)械性能。

3. 密封部件和閥門更換

碰撞可能導(dǎo)致密封部件的失效���,從而引發(fā)泄漏�。在液氮罐的修復(fù)過程中,必須檢查所有密封部件的完好性��,尤其是閥門和連接部位的密封圈���。如果密封圈或閥門受到損壞,應(yīng)立即更換�。更換時(shí)需要確保使用符合標(biāo)準(zhǔn)的材料和密封劑,避免使用劣質(zhì)產(chǎn)品�,防止密封失效。

4. 壓力測試與驗(yàn)證

修復(fù)完成后���,必須對液氮罐進(jìn)行嚴(yán)格的壓力測試�����,確保其在運(yùn)輸過程中能夠承受正常的操作壓力����。通常��,液氮罐的壓力測試要求達(dá)到其設(shè)計(jì)壓力的1.5倍��,以驗(yàn)證罐體是否存在漏氣或其他隱患�。通過水壓試驗(yàn)或氣壓試驗(yàn)����,能夠確認(rèn)液氮罐是否能夠安全地容納和儲(chǔ)存液氮��。

5. 表面處理與防腐

對修復(fù)后的液氮罐表面進(jìn)行防腐處理是確保罐體長期使用的重要步驟�。液氮罐通常采用鍍鋅、噴涂或涂層等方式進(jìn)行防腐����,以防止環(huán)境中的濕氣、鹽分等物質(zhì)導(dǎo)致金屬材料腐蝕�����。液氮罐表面的防腐涂層應(yīng)具備良好的耐低溫性能�,避免在液氮運(yùn)輸過程中因溫度驟變而導(dǎo)致涂層脫落或損壞。

液氮罐修復(fù)中的注意事項(xiàng)

在液氮罐的修復(fù)過程中�,有幾個(gè)關(guān)鍵因素需要特別關(guān)注:

-

材料的選擇與匹配:修復(fù)過程中所使用的材料必須與原液氮罐的材質(zhì)相匹配,以確保修復(fù)后的結(jié)構(gòu)具備足夠的強(qiáng)度和韌性�。特別是在焊接和更換密封部件時(shí),材料的選擇非常關(guān)鍵�����,必須滿足液氮罐的安全性能要求。

-

溫度控制:液氮罐在修復(fù)過程中涉及到高溫操作�����,焊接時(shí)的溫度控制非常重要�����。過高的溫度可能會(huì)導(dǎo)致金屬的晶粒粗化或引發(fā)其他材質(zhì)的改變����,影響修復(fù)后的質(zhì)量����。

-

修復(fù)后的檢測:修復(fù)后的液氮罐必須通過嚴(yán)格的質(zhì)量檢測,包括表面檢測���、結(jié)構(gòu)檢測以及性能測試等��,確保其恢復(fù)到原來的安全水平�。即使沒有明顯的裂縫或變形�����,也不能掉以輕心,必須進(jìn)行細(xì)致的檢測工作���。

通過以上修復(fù)措施�,可以有效地修復(fù)液氮罐在航空運(yùn)輸過程中可能出現(xiàn)的碰撞損壞��,確保液氮罐在后續(xù)使用中的安全性��。這一系列的修復(fù)措施�����,既能保證罐體的結(jié)構(gòu)完整性��,也能有效降低潛在的危險(xiǎn)��,確保液氮運(yùn)輸?shù)陌踩M(jìn)行��。更多內(nèi)容關(guān)注金鳳液氮罐官方��。

本文鏈接地址:http://m.lfzsgw.cn/1876.html